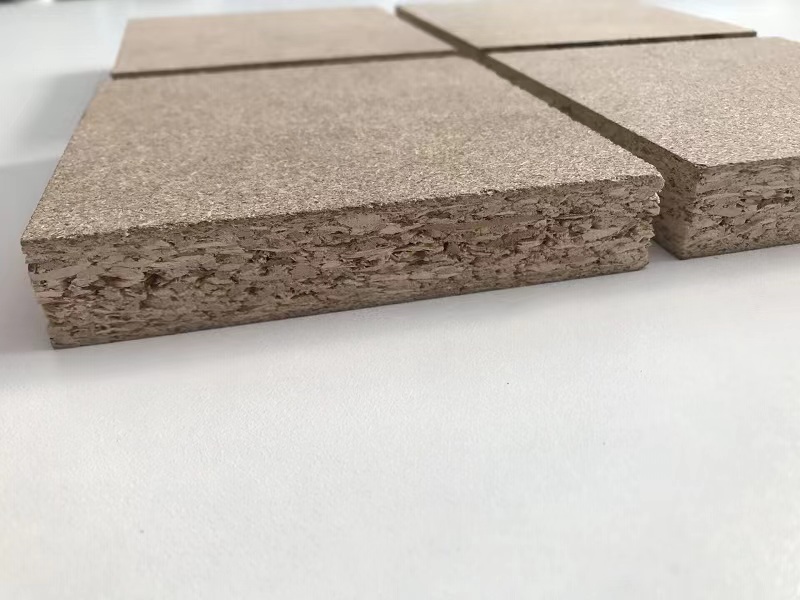

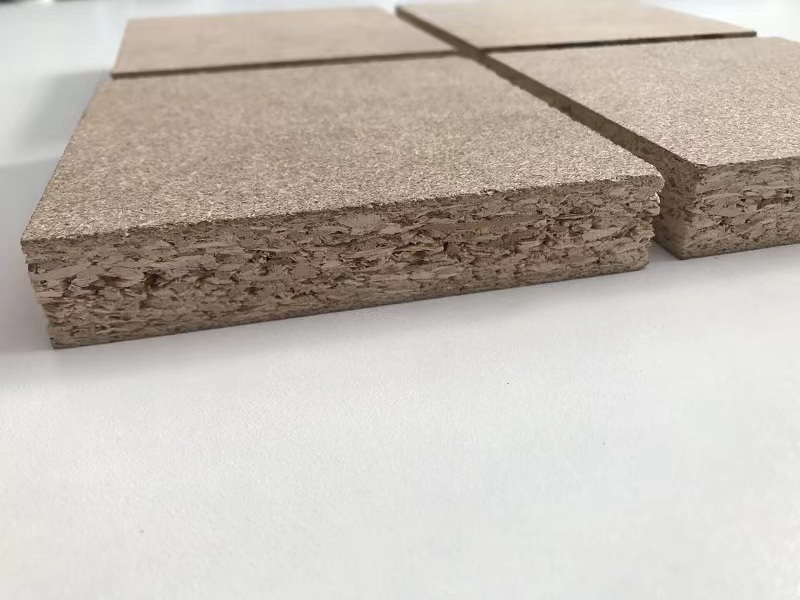

パーティクルボードの製造方法は、スラブ成形とホットプレス加工設備の違いにより、断続的に生産するフラットプレス法、連続生産する押出法、圧延法に分けられます。

実際の生産では、主にフラットプレス法が使用されます。ホット プレスは、パーティクル ボードの製造において重要なプロセスです。スラブ内の接着剤を固め、ルース スラブを加圧後に特定の厚さのプレートに固めるために使用されます。

プロセス要件は次のとおりです:

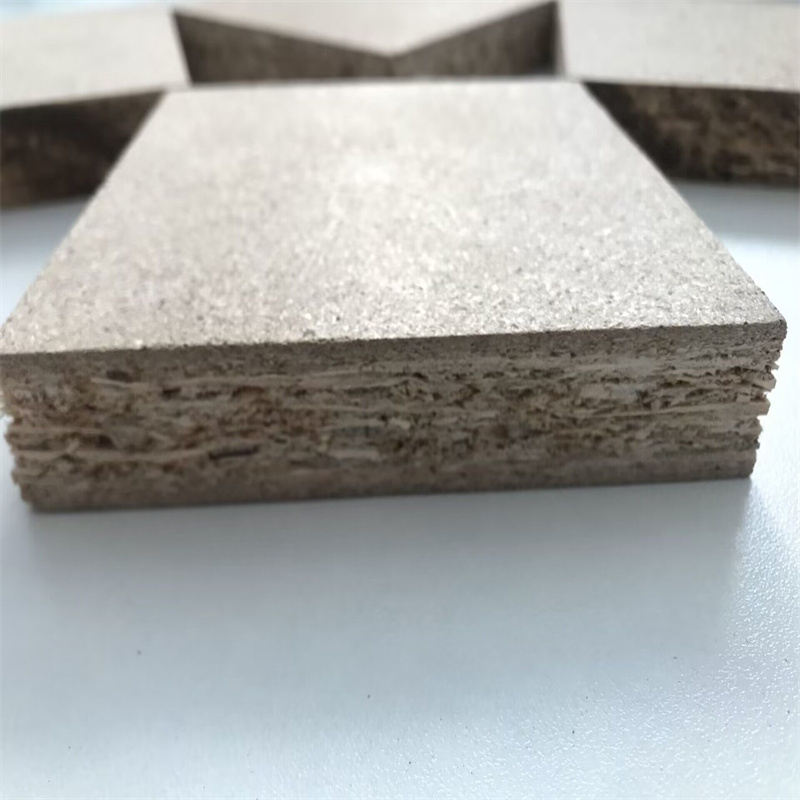

①適度な水分量。表面含水率が 18 ~ 20% の場合、曲げ強度、引張強度、および表面仕上げを改善し、圧力解放中のスラブの泡立ちと剥離の可能性を減らすのに有益です。適切な平面引張強度を維持するために、コア層の含水率は表層の含水率よりも低くする必要があります。

② 適切なホットプレス圧力。圧力は、削り屑間の接触面積、板の厚さの偏差、および削り屑間のゴム移行度に影響を与える可能性があります。製品のさまざまな密度要件に応じて、ホットプレス圧力は通常 1.2 ~ 1.4 MPa です。

③適温。温度が高すぎると、尿素ホルムアルデヒド樹脂が分解するだけでなく、温度が上昇したときにスラブが部分的に早期凝固し、廃棄物が発生します。 ④適切な加圧時間。時間が短すぎると、中間樹脂が完全に硬化できず、完成品の厚み方向の弾性回復が大きくなり、平面引張強度が大幅に低下します。ホットプレスされたパーティクルボードは、水分含有量がバランスの取れた状態になるように加湿処理を行い、その後、鋸引き、研磨、梱包検査を行う必要があります。ただし、圧力解放後のホット スタッキングは許可されません。そうしないと、プレートの脆さが増加します。成形技術とは、製品を一度に成形する技術のことです。 3 つの成熟したプロセスがあります。ホットモールド法は、接着剤の使用量を減らしたり、まったく使用したりせず、閉じたホットモールド内でリグニンの流れを活性化することで接着の役割を果たします。しかし、冷却と脱型が必要であり、熱消費量が多く、生産性が低く、徐々に廃止されてきました。特殊なプレス機で一度に加圧して製品に圧入する製法で、包装箱を製造しています。ホットプレス法は、主に家具小物、室内装飾品、パレットなどの製造に使用されます。

接着剤は主に尿素ホルムアルデヒド樹脂で、製品の表面にベニヤまたは樹脂含浸紙を重ねて1回成形します。また、成形したパーティクルボードや成形スラブの表面をホットプレスせずに型板で加圧してレリーフパターンを形成する平面金型プレス法もあります。